Тестомесы

Оборудование для замеса теста — это категория специализированных машин, предназначенных для механизированного смешивания сыпучих и жидких компонентов с целью получения однородной, структурированной тестовой массы с заданными физическими свойствами. Данный тип оснащения является технологическим ядром любого хлебопекарного, кондитерского или кулинарного производства, определяя базовое качество будущих изделий. От корректности выбора конкретного типа тестомесильной машины напрямую зависят производительность, стабильность рецептуры, энергозатраты и, как следствие, рентабельность всего процесса. В данном обзоре представлена профессиональная классификация оборудования для замеса теста, детальный разбор технических параметров и практические рекомендации по его интеграции в типовые производственные сценарии.

Функциональное назначение и решаемые задачи

-

Обеспечение полной и репродуктивной гидратации муки. Механическое воздействие позволяет равномерно распределить воду и связать ее с белками (глютеном), что является фундаментом для формирования клейковины. Это критически важно для получения стабильного, предсказуемого результата от партии к партии.

-

Структурирование и развитие клейковинного каркаса теста. Различные типы месильных органов и режимы работы (скорость, длительность) по-разному воздействуют на белковую матрицу, что позволяет целенаправленно влиять на упругость, эластичность и формоустойчивость теста для различных видов выпечки (хлеб, сдоба, пицца, пельмени).

-

Интенсивное и равномерное распределение рецептурных компонентов. Замес теста подразумевает не только смешивание муки и воды, но и внесение дрожжей, соли, жиров, сахара, улучшителей. Машина обеспечивает их гомогенное распределение по всему объему.

-

Аэрация тестовой массы и формирование пористой структуры. В процессе замеса происходит насыщение теста кислородом, что влияет на активность дрожжей и будущую структуру мякиша. Контролируемая аэрация — ключевой фактор качества.

-

Оптимизация затрат труда и высвобождение персонала для других операций. Механизация замеса устраняет наиболее трудоемкую ручную операцию, повышая санитарно-гигиенические нормы и позволяя масштабировать производство.

Профессиональная классификация и типы оборудования

По принципу работы и конструкции месильного органа

-

Планетарные миксеры (насадного типа): Месильный инструмент (крюк, лопатка, венчик) совершает вращение вокруг своей оси и одновременно обходит по кругу неподвижную чашу. Идеальны для широкого спектра задач: от взбивания и приготовления кремов до замеса бездрожжевого теста малой и средней плотности (бисквитное, песочное, для печенья). Имеют ограничения по объему и плотности крутого теста.

-

Спиральные тестомесы: Мощный спиралевидный месильный крюк вращается в неподвижной деже. Основной тип для замеса дрожжевого теста (хлебного, для пиццы, слоеного). Спираль эффективно захватывает и растягивает массу, интенсивно развивая клейковину с минимальным нагревом от трения. Наиболее распространенный вид в пекарнях.

-

Двухвалковые (тестомесы Z-образного действия): В деже вращаются два Z-образных вала, перемешивающих тесто по принципу протирки. Предназначены для самого крутого теста высокой плотности (например, для лапши, пельменей, некоторых видов печенья). Создают высокое механическое напряжение.

По конструкции дежи (емкости для замеса) и способу загрузки/выгрузки

-

С подкатной дежой: Дежа устанавливается на платформу и вручную подкатывается под месильный орган, после чего поднимается гидравлически или электромеханически. Позволяет иметь несколько сменных деж для организации непрерывного цикла (пока одна на замесе, другая на ферментации).

-

С опрокидывающейся дежой: Дежа жестко закреплена на оси и для выгрузки теста опрокидывается механически. Более компактный вариант, но требует ручной выгрузки или использования дополнительного стола.

-

Неподвижная чаша (планетарные миксеры): Чаша фиксирована, выгрузка производится вручную или с помощью наклонного механизма миксера.

По компоновке и установке

-

Настольные тестомесильные машины: Малые и средние планетарные или спиральные модели малой мощности (обычно до 10-20 кг теста за цикл). Для небольших пекарен, кондитерских, ресторанов.

-

Напольные тестомесы: Стационарные промышленные машины большой мощности и емкости (от 25 до 500 и более кг за цикл). Основа для хлебозаводов и крупных производств.

Детальный разбор технических параметров выбора

Базовые и геометрические параметры

-

Полезная емкость дежи/чаши (л/кг): Указывается в литрах и/или в килограммах теста за один цикл (обычно для хлебного теста с плотностью ~0,8 кг/л). Критически важно различать объем дежи и фактическую загрузку. Перегрузка ведет к поломке, недогрузка — к некачественному замесу.

-

Габариты и вес установки: Определяют требования к производственному пространству, прочности пола (для напольных моделей) и планировке цеха.

-

Мощность электродвигателя (кВт): Прямой показатель производительности и способности машины работать с плотными сортами теста. Высокая мощность — не всегда синоним эффективности; важен баланс с конструкцией месильного органа.

Эксплуатационные характеристики

-

Скорость вращения месильного органа (об/мин): Наличие переменных скоростей или ступеней. Низкие скорости — для начального смешивания ингредиентов, высокие — для интенсивного развития клейковины. Программируемые таймеры и реверс — признаки продвинутых моделей для автоматизации фаз замеса.

-

Материалы контактных частей: Дежа и месильный орган из нержавеющей стали AISI 304 (пищевая) — стандарт для соответствия СанПиН. Антикоррозионная защита рамы и корпуса (порошковая покраска).

-

Уровень шума (дБ): Важный параметр для комфортной работы персонала, особенно в небольших цехах.

-

Температурный контроль: Некоторые продвинутые модели имеют систему охлаждения дежи (водяную или фригазовую) для предотвращения перегрева теста в ходе интенсивного замеса.

Параметры безопасности и эргономики

-

Блокировки безопасности: Механическая или электронная блокировка, предотвращающая запуск двигателя при поднятой деже или открытом защитном кожухе.

-

Устойчивость конструкции: Массивное основание, демпфирующие ножки.

-

Удобство санитарной обработки: Закругленные углы, отсутствие труднодоступных мест, легкосъемные узлы (при наличии).

Нормативная база и стандарты соответствия

Оборудование для замеса теста, как электромеханическое устройство, контактирующее с пищевыми продуктами, подпадает под действие ряда нормативных документов:

-

Технический регламент Таможенного союза ТР ТС 004/2011 «О безопасности низковольтного оборудования» (по электрической безопасности).

-

Технический регламент Таможенного союза ТР ТС 020/2011 «Электромагнитная совместимость технических средств».

-

Санитарно-эпидемиологические правила и нормативы (СанПиН), регламентирующие применение материалов, контактирующих с пищей. Ключевое требование — использование нержавеющей стали марок, разрешенных для пищевой промышленности.

-

Для производителей оборудования обязательным является наличие Сертификата соответствия ТР ТС (или Декларации) и Свидетельства о государственной регистрации (СГР), подтверждающего безопасность для здоровья человека.

-

На производстве, где используется данное оборудование, должны соблюдаться общие требования к организации хлебопекарных производств, включая нормы площади, вентиляции и мойки инвентаря.

Рекомендации по подбору для типовых бизнес-кейсов

-

Кейс 1: Небольшая ремесленная пекарня или пиццерия. Формат: цех до 50 кв.м, разнообразный ассортимент (хлеб, тесто для пиццы, сдоба). Ключевые требования: Универсальность, компактность, возможность работы с партиями 10-30 кг, простота обслуживания. Рекомендуемый тип: Напольный спиральный тестомес с подкатной или опрокидывающейся дежей на 60-120 литров (фактическая загрузка 20-40 кг теста). Обоснование: Спиральная машина оптимальна для дрожжевого теста, наличие сменных деж ускоряет цикл.

-

Кейс 2: Кондитерский цех или фабрика. Формат: производство тортов, пирожных, печенья. Ключевые требования: Прецизионный замес нежных масс, работа с яйцами и кремами, многофункциональность. Рекомендуемый тип: Мощный планетарный миксер напольного типа с комплектом насадок (крюк, лопатка, венчик) и чашей от 30 до 60 литров. Обоснование: Планетарная механика идеальна для взбивания и замеса бездрожжевого теста (бисквитного, песочного).

-

Кейс 3: Крупный хлебозавод или производство полуфабрикатов (пельмени, лапша). Формат: поточная линия, большие объемы, специализированная продукция. Ключевые требования: Высокая производительность, работа с очень крутым тестом, интеграция в конвейер. Рекомендуемый тип: Для хлеба — мощный спиральный тестомес большой емкости (200+ л) или двухскоростная машина. Для лапши/пельменей — двухвалковая тестомесильная машина. Обоснование: Специализированная конструкция (спираль или Z-валы) точно соответствует реологии целевого теста и обеспечивает максимальную эффективность и ресурс.

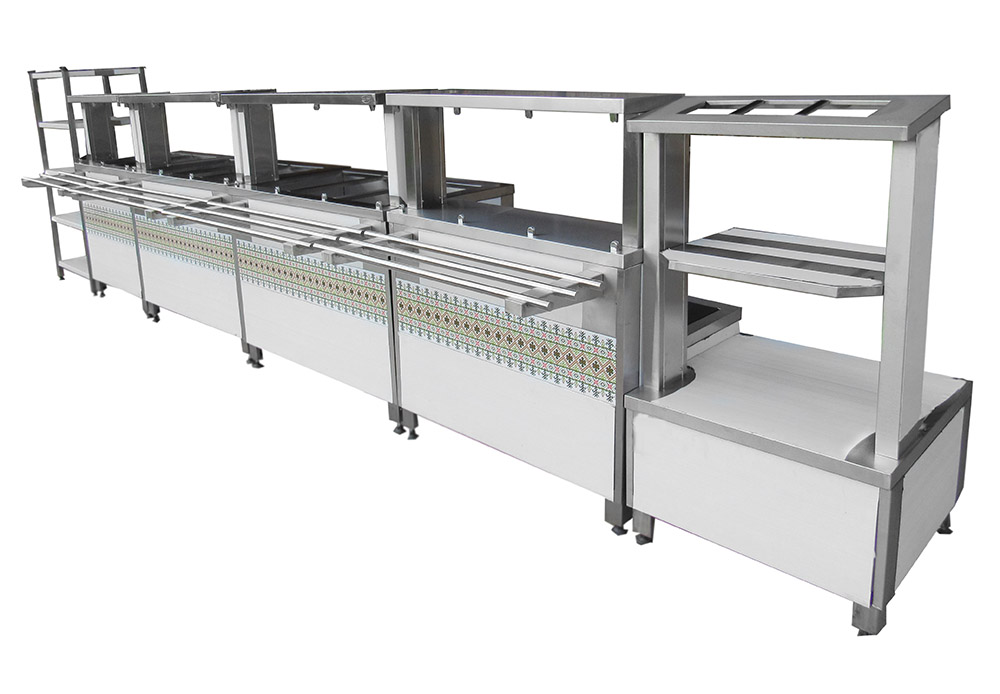

Сопутствующее оборудование, аксессуары и комплексные решения

Для организации полного технологического цикла подготовки теста замесочное оборудование интегрируется в комплекс:

-

Просеиватели муки: Для аэрации и очистки муки перед замесом.

-

Дозаторы воды и сыпучих компонентов: Обеспечивают точное соблюдение рецептуры.

-

Тележки и подставки под дежи: Для транспортировки деж к месту ферментации.

-

Шкафы расстойные: Для контролируемого процесса брожения (опары и готового теста) после механического замеса.

-

Оборудование для окончательной разделки: Тестоделители, тестоокруглители, раскаточные машины, которые работают уже со структурно подготовленным тестом.

Выбор оборудования для замеса теста представляет собой технико-технологическое решение, основанное на глубоком анализии собственных производственных задач, ассортимента и планируемых объемов. Ключ к успеху лежит не в поиске универсальной или самой мощной машины, а в точном сопоставлении реологических требований к конкретным видам теста с конструктивными особенностями и параметрами тестомесильных машин. Корректно подобранный агрегат становится гарантом стабильного качества продукции, оптимальной загрузки мощностей и эффективного использования ресурсов на протяжении всего жизненного цикла.