Стяжка МС-ТМ

Машина стяжная (паллетообвязочная) — это вид упаковочного и складского оборудования, предназначенный для механизированного обматывания паллетированных грузов стретч-пленкой с заданным натяжением. Данное оборудование занимает ключевое место в бизнес-процессах подготовки груза к хранению и транспортировке, обеспечивая формирование стабильного грузового модуля. Правильный выбор стяжной машины напрямую влияет на операционную эффективность (скорость упаковки, расход материалов), безопасность груза (предотвращение смещения, опрокидывания, повреждения) и общую логистическую рентабельность. В данном обзоре будут систематизированы типы, технические параметры и критерии выбора паллетообвязочных машин.

Функциональное назначение и решаемые задачи

-

Обеспечение стабильности и сохранности грузового пакета. Формирование плотного, монолитного блока из товаров на паллете за счет равномерного натяжения стретч-пленки, что предотвращает смещение единиц внутри пакета при вибрации, наклонах и ударах в процессе транспортировки и складирования.

-

Снижение трудоемкости и повышение скорости упаковочных операций. Автоматизация процесса обмотки по сравнению с ручным методом позволяет сократить время на обработку одной паллеты в 3-5 раз и высвободить персонал для других задач.

-

Оптимизация расхода упаковочных материалов. Точное дозирование натяжения пленки и возможность настройки программ обмотки (количество витков, перекрытие) минимизируют перерасход стретч-пленки при гарантированной надежности фиксации.

-

Стандартизация и улучшение эстетики отгрузочных единиц. Создание однородных, профессионально упакованных грузовых модулей, соответствующих внутренним стандартам компании и повышающих качество визуального восприятия продукции клиентом.

Профессиональная классификация и типы оборудования

По основному назначению и конструктивному исполнению

-

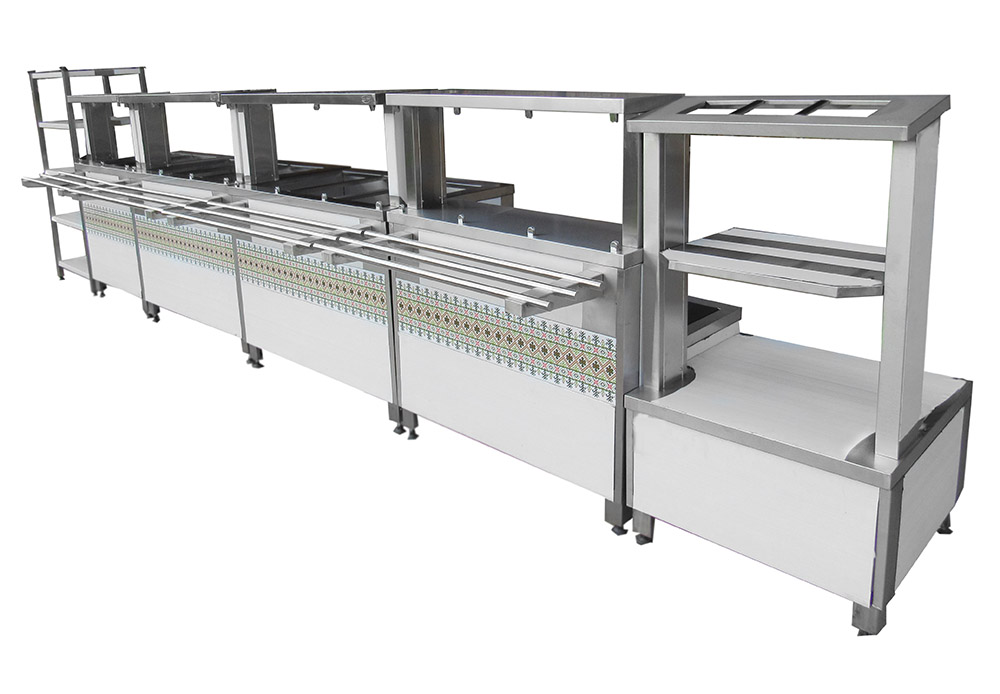

Стационарные (туннельные) стяжные машины: оборудование, через которое паллета проезжает на погрузчике или конвейере. Пленка разматывается с неподвижной или подвижной каретки, обматывая груз по периметру. Предназначены для высоких потоков (от 50-100 паллет в смену).

-

Мобильные машины-тележки (ручные паллетообвязчики): самоходные или толкаемые оператором устройства, которые перемещаются вокруг неподвижной паллеты. Сочетают механизацию натяжения с мобильностью. Идеальны для средних и низких потоков, а также для работы в разных зонах склада.

-

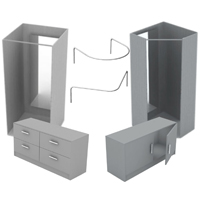

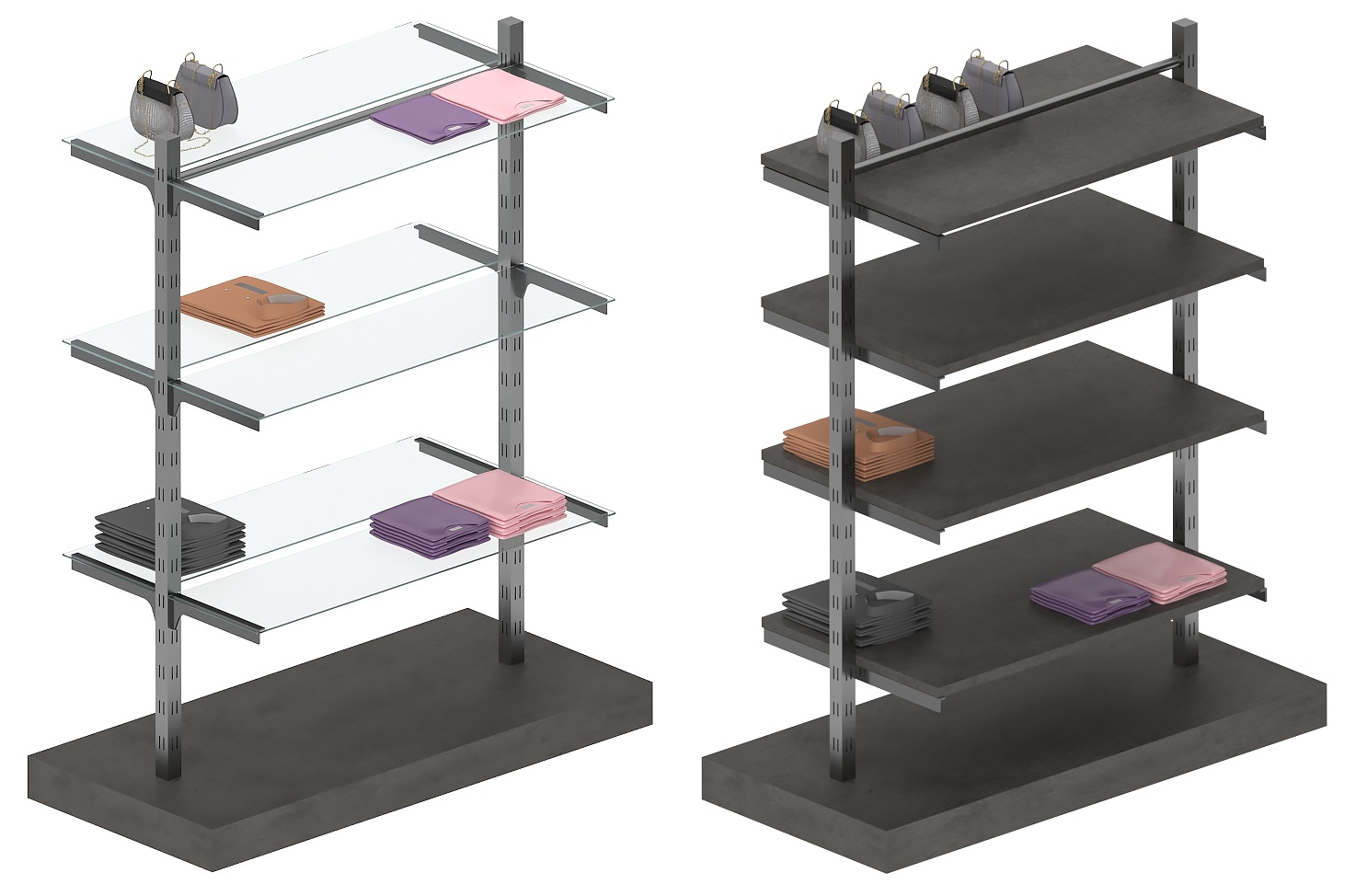

Машины с вращающейся платформой (полуавтоматические): паллета устанавливается на поворотный стол, который вращает груз относительно неподвижного или перемещающегося по вертикали узла разматывания пленки. Обеспечивают высокое качество обмотки и часто используются для хрупких или нестандартных грузов.

-

Машины для крестообразной обвязки (с верхней стрелой): оснащены дополнительной вертикальной стойкой или стрелой, позволяющей накладывать пленку не только по бокам, но и поверх груза крест-накрест, что критически важно для фиксации неустойчивых или высоких пакетов.

По принципу работы и технологии натяжения

-

Механические (ручные): натяжение пленки регулируется оператором вручную через фрикционный механизм. Относятся к простейшему типу мобильных тележек.

-

Электромеханические (с приводным натяжением): натяжение создается автоматически электромотором с пресетом усилия. Это стандарт для большинства стационарных и мобильных машин.

-

Пневматические: используют энергию сжатого воздуха для натяжения. Применяются реже, обычно в специфических производствах с взрывоопасной средой.

По ключевым материалам изготовления и отделки

-

Несущий каркас: изготавливается из профилированной конструкционной стали (чаще всего квадратной или прямоугольной трубы). Для защиты от коррозии и истирания применяется порошковое полимерное покрытие (толщиной 60-80 мкм) или, для агрессивных сред, цинкование.

-

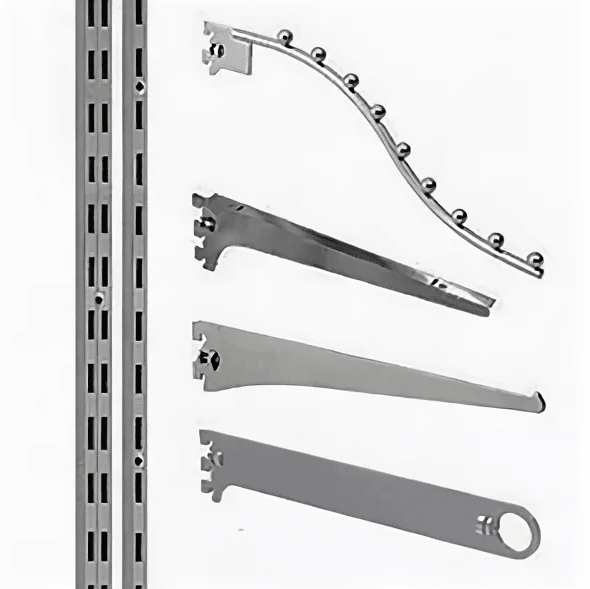

Рабочие узлы: направляющие ролики и каретки производятся из износостойких полимеров (нейлон, полиацеталь) или покрываются резиной для плавного хода и предотвращения повреждения пленки. Ответственные силовые элементы (оси, валы) выполняются из стали.

-

Панели управления: защищенные от пыли кнопочные посты или сенсорные ЖК-панели в пластиковом корпусе.

Детальный разбор технических параметров выбора

Базовые и геометрические параметры

-

Габариты рабочего туннеля/зоны (Ш x Г x В): главный параметр, определяющий максимальные размеры паллетированного груза, который может обработать машина. Должен учитывать не только стандартные паллеты (800x1200 мм), но и возможные негабариты. Для мобильных машин — высота мачты.

-

Минимальная высота груза: важный параметр для обработки низких паллет, который может ограничиваться конструкцией платформы или нижней балкой.

-

Диаметр и ширина устанавливаемого рулона пленки: определяет вместимость материала и время непрерывной работы без перезаправки. Стандарт для профессиональных машин — рулоны до 500 мм в диаметре и шириной до 500 мм.

-

Собственный вес и мобильность: для мобильных тележек критичны наличие мощных колес (в т.ч. с тормозом), удобная ручка и общая масса, позволяющая оператору легко маневрировать.

Эксплуатационные характеристики

-

Сила натяжения пленки (предварительного натяжения): измеряется в процентах удлинения (обычно 0-300%) или в ньютонах (Н). Определяет плотность обмотки и стабильность пакета. Регулируемый параметр.

-

Производительность (скорость обмотки): для стационарных машин измеряется в циклах (паллетах) в час. Зависит от скорости движения каретки или платформы (м/мин) и количества слоев в программе.

-

Энергопотребление: указывается в кВт. Для стационарных моделей важно при планировании сети. Мобильные модели часто работают от аккумуляторных батарей (12/24 В), время автономной работы — ключевая характеристика.

-

Уровень шума: измеряется в дБА. Важен для соблюдения норм по охране труда, особенно в закрытых помещениях.

Параметры безопасности и эргономики

-

Защитные ограждения и аварийные выключатели: наличие фотоэлементов, защитных решеток и кнопок экстренной остановки (грибков) для предотвращения травм оператора.

-

Эргономика управления: удобная высота и наклон панели управления, интуитивно понятный интерфейс, возможность сохранения и быстрого вызова программ для разных типов грузов.

-

Стабильность и виброустойчивость: качественные машины должны иметь устойчивое основание, предотвращающее вибрации и «пляску» при работе на высоких скоростях.

Требования к установке и интеграции

-

Необходимость подвода коммуникаций: стационарные машины требуют подключения к сети 220/380 В. Для моделей с аккумулятором необходимо предусмотреть место и время для зарядки.

-

Требования к основанию/полу: стационарные модели требуют ровного, прочного бетонного пола, иногда — анкерного крепления. Важно учесть свободное пространство для подъезда погрузчика и маневра с паллетой.

Нормативная база и стандарты соответствия

Прямых обязательных нормативов (ГОСТ, ТР ТС) для паллетообвязочных машин как для средств измерений нет. Однако их безопасность и применение регулируются следующими документами:

-

Технический регламент Таможенного союза ТР ТС 010/2011 «О безопасности машин и оборудования»: определяет общие требования безопасности (электро-, механическая защита, маркировка). Оборудование должно иметь Декларацию о соответствии ТР ТС.

-

ГОСТ Р МЭК 60204-1-2007 «Безопасность машин. Электрооборудование машин и механизмов»: регламентирует требования к электрооборудованию, заземлению, защите от поражения током.

-

Руководство по эксплуатации (паспорт) и Технические условия (ТУ) производителя: являются основными документами, устанавливающими гарантированные параметры, правила монтажа, эксплуатации и обслуживания конкретной модели (например, стяжка МС-ТМ).

Рекомендации по подбору для типовых бизнес-кейсов

Кейс: крупный дистрибьюторский склад (высокий суточный поток, стандартные паллеты)

-

Ключевые требования: максимальная производительность, бесперебойная работа в 2-3 смены, минимальное участие оператора, долговечность.

-

Рекомендуемый тип оборудования: высокоскоростная стационарная (туннельная) стяжная машина с интегрированным конвейерным отрезком или системой автоматической подачи паллет.

-

Обоснование: только стационарный туннель может обеспечить скорость обработки до 150-200 паллет в час. Автоматизация минимизирует влияние человеческого фактора и простои.

Кейс: производственное предприятие со сборкой крупных узлов (негабаритные паллеты, средний поток)

-

Ключевые требования: универсальность по размерам груза (негабарит), надежная фиксация тяжелых пакетов, мобильность для работы в разных цехах.

-

Рекомендуемый тип оборудования: мощная мобильная электромеханическая машина-тележка увеличенной высоты мачты (до 2500-3000 мм) и с усиленным каркасом. Опционально — функция крестообразной обвязки.

-

Обоснование: мобильность позволяет обслуживать разные участки. Усиленная конструкция и высокая мачта соответствуют параметрам тяжелых негабаритных грузов.

Кейс: небольшой оптовый склад или логистический стартап (непостоянный, низкий поток, ограниченный бюджет)

-

Ключевые требования: доступная стоимость, простота обучения и обслуживания, возможность работы от аккумулятора.

-

Рекомендуемый тип оборудования: полуавтоматическая мобильная машина-тележка с электромеханическим натяжением и питанием от аккумулятора на полке или простая модель с вращающейся платформой.

-

Обоснование: баланс между механизацией процесса и капитальными затратами. Аккумуляторное питание обеспечивает гибкость размещения без привязки к розетке.

Сопутствующее оборудование, аксессуары и комплексные решения

-

Стретч-пленка: ключевой расходный материал. Необходимо подбирать тип пленки (рукав, полотно, сила натяжения, коэффициент растяжения) в соответствии с рекомендациями производителя машины для достижения оптимального результата.

-

Конвейерные роликовые секции: используются для интеграции стационарной туннельной машины в упаковочную линию, обеспечивая плавную подачу и съем паллет.

-

Термоусадочные камеры или колпаки: альтернативный или дополняющий метод упаковки паллет для защиты от влаги и пыли. Может использоваться в комбинации со стяжкой.

-

Весы паллетные: часто устанавливаются перед стяжной машиной для контроля веса отгрузочного места.

-

Принтер для печати этикеток: для нанесения штрихкодов и информации на уже сформированный и обтянутый пленкой грузовой модуль.

Выбор стяжной машины является технико-экономическим решением, где ключевым критерием выступает объем грузопотока и специфика грузов. Оборудование низкой производительности на высоких потоках создаст «узкое горлышко», а избыточные инвестиции в высокоавтоматизированный комплекс при малых объемах не окупятся. Успешный подбор требует тщательного анализа трех составляющих: номенклатуры и геометрии паллетируемых грузов, требуемой сменной производительности и условий эксплуатации на складе. Только сопоставление этих данных с техническими параметрами оборудования позволит найти оптимальное решение.