Многие владельцы складов, интернет-магазинов и торговых компаний сталкиваются с одной и той же проблемой: склад постепенно превращается в «зону хаоса». Товары размещаются «где есть место», учет ведется вручную или в разрозненных таблицах, сотрудники тратят время на поиск позиций, а ошибки в комплектации заказов становятся нормой.

Последствия такого подхода очевидны:

- рост операционных затрат;

- снижение скорости обработки заказов;

- потери и пересортица товара;

- сложности с инвентаризацией;

- неэффективное использование складской площади.

В этой статье вы получите пошаговое руководство по организации современной системы хранения на складе. Мы разберем, как правильно выбрать стеллажи, паллеты и тару, настроить адресное хранение и учет, а также избежать типичных ошибок, которые обходятся бизнесу в сотни тысяч рублей.

Принципы работы складской системы хранения: от логики потоков до зонирования пространства

Эффективная система хранения строится не вокруг оборудования, а вокруг логики движения товара. В основе лежит принцип оптимизации логистических потоков.

Ключевые элементы складской инфраструктуры

Правильно организованный склад включает следующие зоны:

- зона приемки;

- зона контроля и сортировки;

- зона основного хранения;

- зона комплектации заказов;

- зона упаковки;

- зона отгрузки.

Каждая зона должна быть связана с предыдущей и следующей без пересечений потоков.

Принцип адресного хранения

Адресное хранение — это система, при которой каждая ячейка имеет уникальный код:

Секция → Уровень → Ряд → Место

Пример: A-03-02-15.

Преимущества адресного хранения:

- сокращение времени поиска до 40–60%;

-

снижение ошибок комплектации;

- упрощение инвентаризации;

- интеграция с WMS и 1С.

Правило ABC/XYZ-анализа

Для грамотного размещения товара используется классификация:

- A — 20% позиций, дающие 80% оборота;

- B — среднеоборачиваемые товары;

- C — медленно движущиеся позиции.

Дополнительно применяется XYZ-анализ по стабильности спроса.

Товары группы A размещаются ближе к зоне отгрузки, что снижает время комплектации.

Разбираем по пунктам: главные критерии выбора складского оборудования

Перед покупкой стеллажей и тары необходимо провести технический аудит склада.

Критерий №1: Тип и характеристики груза

Ответьте на ключевые вопросы:

- средний и максимальный вес единицы хранения;

- габариты упаковки;

- возможность штабелирования;

- хрупкость продукции;

- требования к температуре.

Пример: для паллет весом 800–1200 кг подходят только фронтальные стеллажи с нагрузкой от 2500 кг на ярус.

Критерий №2: Высота и несущая способность помещения

Перед проектированием учитываются:

- рабочая высота склада;

- прочность перекрытий;

- наличие колонн;

- система пожаротушения.

Важно: высота хранения должна быть минимум на 500 мм ниже спринклеров.

Критерий №3: Интенсивность товарооборота

Оборачиваемость продукции напрямую влияет на выбор системы хранения, ширину проходов, тип техники и уровень автоматизации.

В зависимости от интенсивности движения товара выделяют три основные категории:

1. Высокая оборачиваемость

Характерна для интернет-магазинов, дистрибьюторов FMCG, фармацевтических складов.

Особенности:

- постоянное движение товара;

- ежедневная комплектация большого количества заказов;

- высокая нагрузка на персонал и технику.

Рекомендуемые решения:

- фронтальные паллетные стеллажи;

- гравитационные стеллажи;

- адресное хранение с WMS;

- узкопроходная техника и ричтраки.

2. Средняя оборачиваемость

Типична для оптовых компаний, региональных складов, B2B-дистрибуции.

Особенности:

- умеренный поток заказов;

- плановые отгрузки;

- частичная сезонность.

Рекомендуемые решения:

- полочные системы;

- комбинированные стеллажи;

- мезонины;

- частичная автоматизация учета.

3. Низкая оборачиваемость

Встречается на архивных, резервных и производственных складах.

Особенности:

- длительное хранение;

- редкий отбор;

- приоритет плотности размещения.

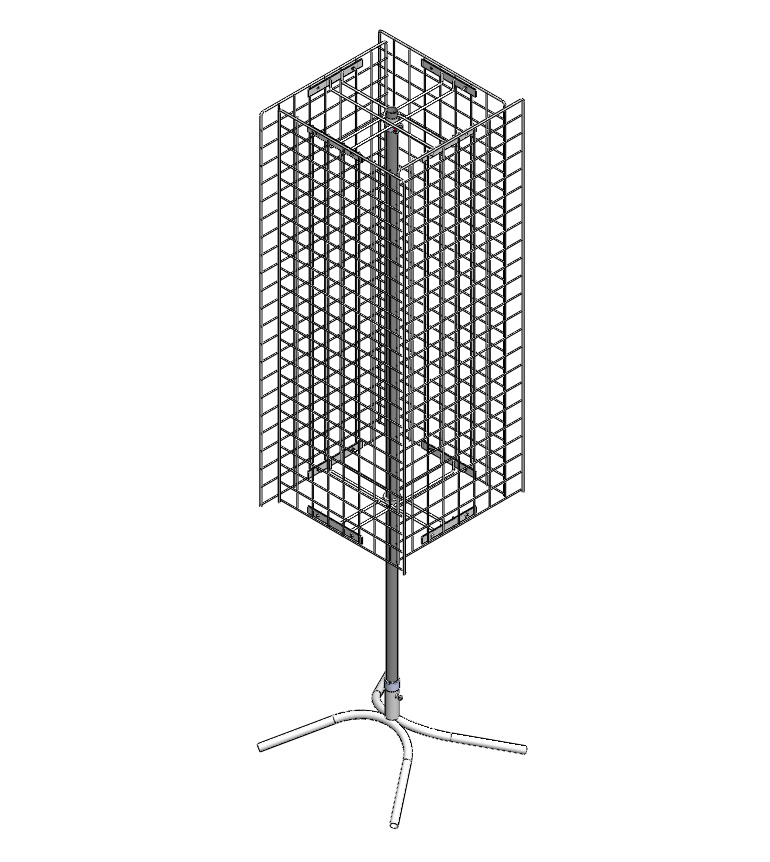

Рекомендуемые решения:

- глубинные (набивные) стеллажи;

- мобильные системы;

- архивные конструкции;

- минимальное количество проходов.

Критерий №4: Тип используемой техники

Тип погрузчиков влияет на ширину проходов:

- ричтрак — 2,7–3 м;

- штабелер — 2,2–2,5 м;

- вилочный погрузчик — от 3,5 м.

Неправильный расчет приводит к простою техники и авариям.

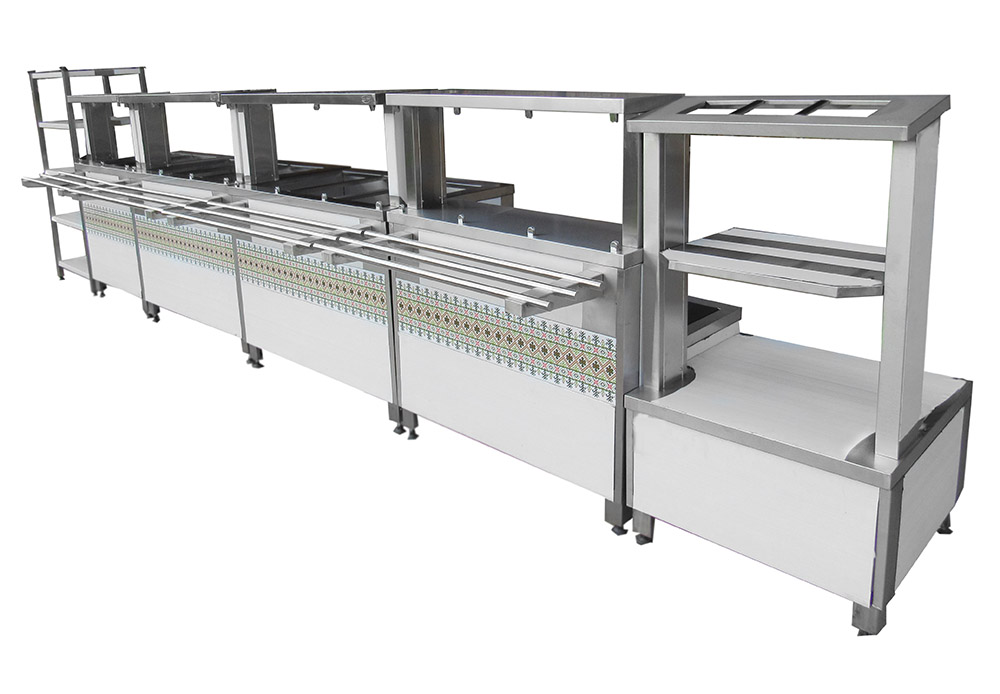

Сравнительный обзор основных типов складских стеллажей и систем хранения

Фронтальные паллетные стеллажи — универсальный стандарт

Используются в 70% складов.

Преимущества:

- доступ к каждой паллете;

- гибкость конфигурации;

- совместимость с WMS;

- высокая нагрузка (до 4500 кг/ярус).

Недостаток — требует широких проходов.

Глубинные (набивные) стеллажи — максимум плотности

Применяются при хранении однотипных товаров.

Особенности:

- принцип LIFO/FIFO;

- загрузка по тоннелям;

- экономия до 60% площади.

Подходят для складов с ограниченным ассортиментом.

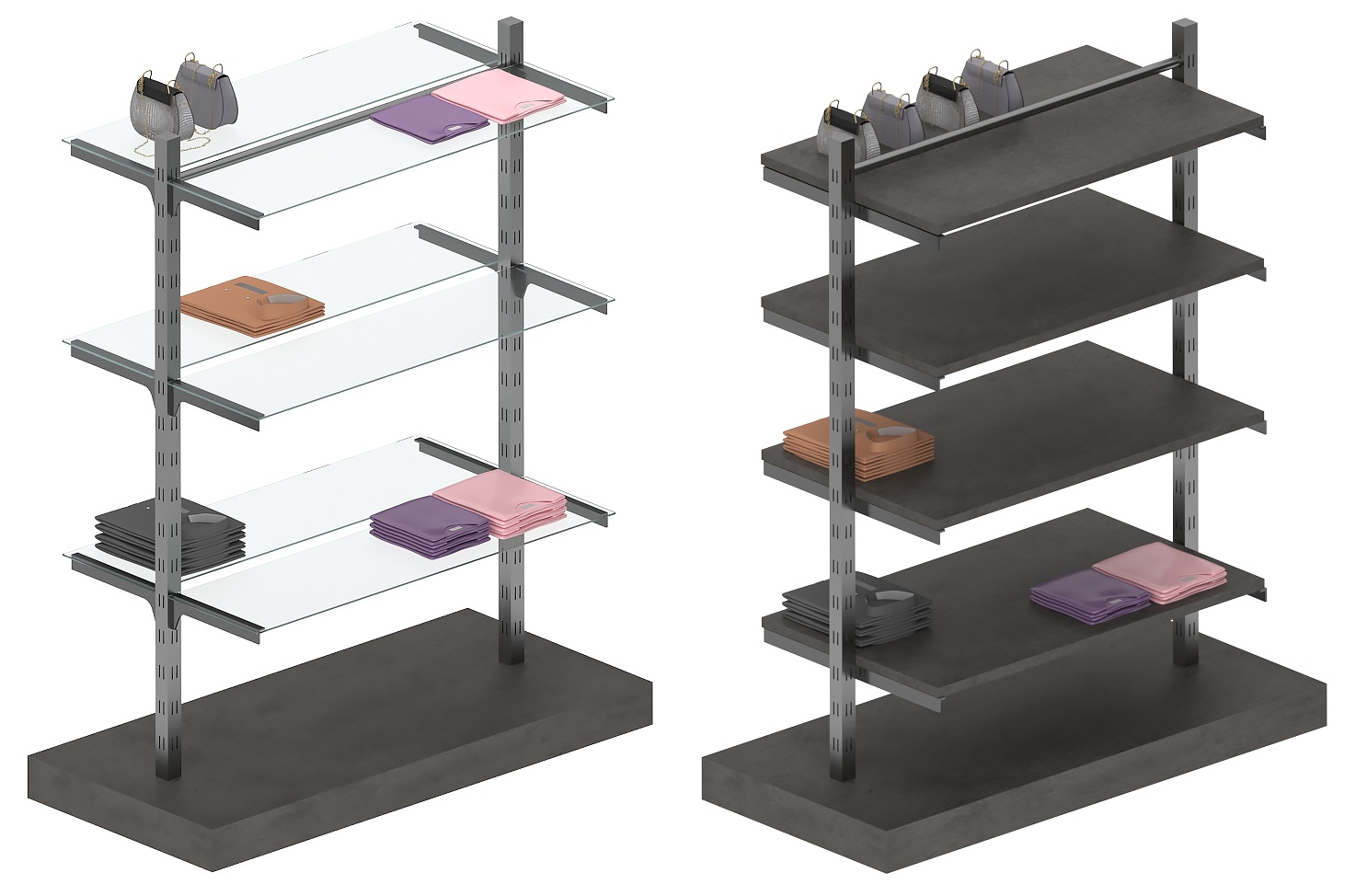

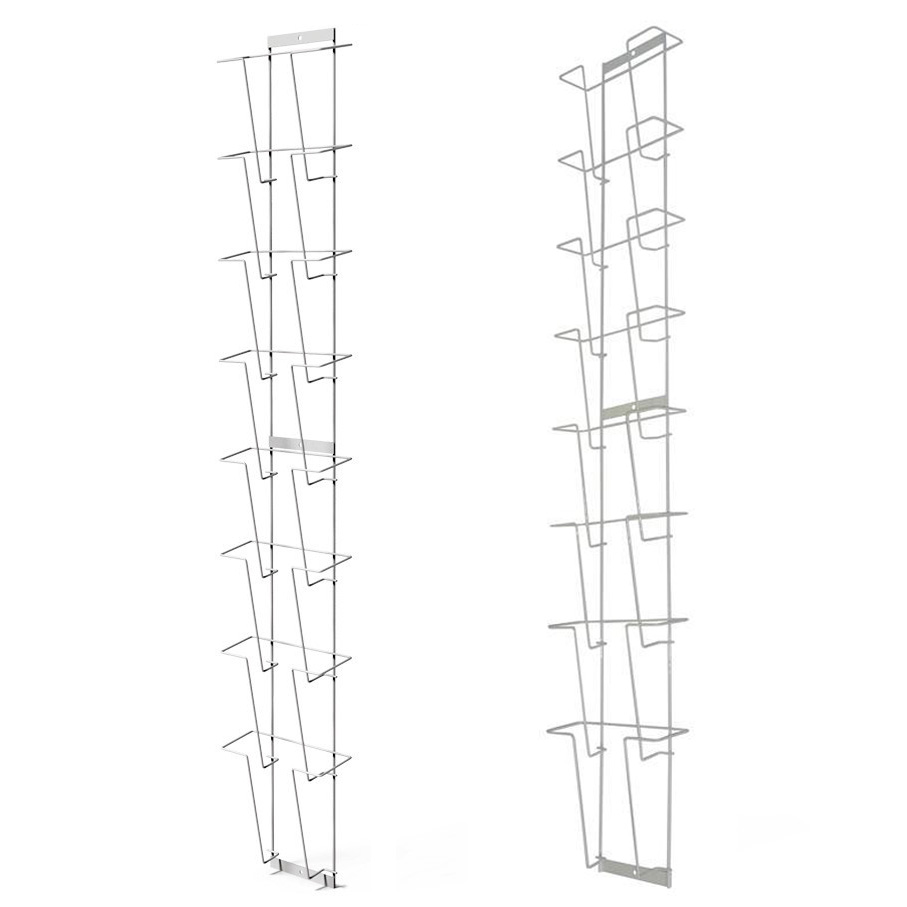

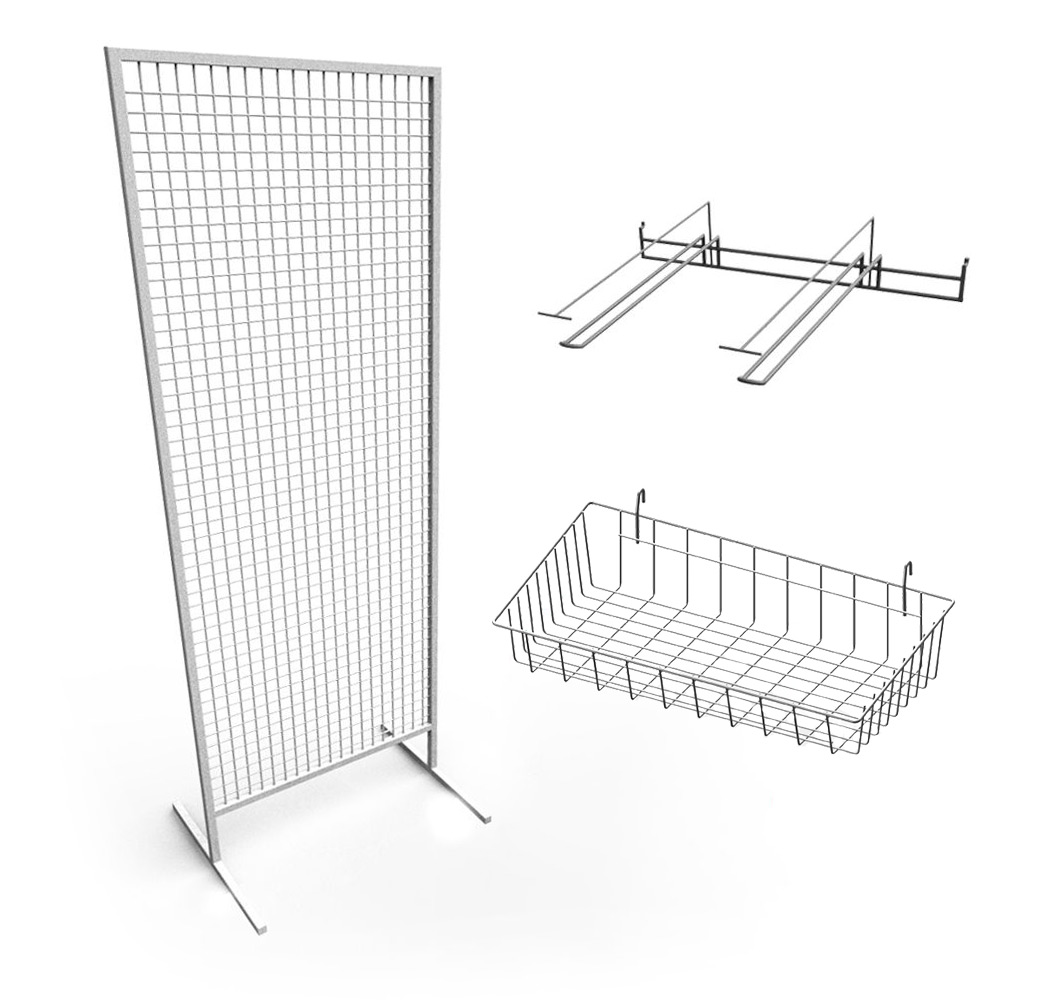

Полочные стеллажи — для штучных товаров и коробок

Оптимальны для e-commerce и мелкой комплектации.

Параметры:

- нагрузка: 100–300 кг/полка;

- шаг регулировки: 25–50 мм;

- совместимость с пластиковыми контейнерами.

Мезонинные системы — вертикальное расширение склада

Позволяют увеличить полезную площадь в 2–4 раза.

Используются при высоте помещения от 5 м.

Подходят для:

- архивов;

-

интернет-магазинов;

- сборочных зон.

Ошибка, которую допускают 80% компаний: неправильная эксплуатация и планирование

Ошибка №1: Отсутствие расчета нагрузок

Последствия:

- деформация рам;

- аварийные ситуации;

- аннулирование гарантии.

Всегда требуйте расчет по ГОСТ 55525-2017 или EN 15512.

Ошибка №2: Смешивание разных типов тары

Когда коробки, паллеты и контейнеры размещаются без стандарта, теряется до 25% полезного объема.

Решение — унификация упаковки.

Ошибка №3: Игнорирование маркировки и навигации

Отсутствие визуальных обозначений приводит к:

- росту ошибок;

- увеличению времени обучения персонала;

- зависимостям от «старых сотрудников».

Используйте:

- RFID-метки;

- штрихкоды;

- цветовую навигацию.

Ошибка №4: Ручной учет без автоматизации

Excel не масштабируется при росте склада.

Минимальный набор:

- 1С:Склад;

- WMS-система;

- мобильные терминалы сбора данных.

Дополнительные решения, повышающие эффективность складского хранения

Складская тара и упаковка

Правильно подобранная тара повышает плотность хранения.

Рекомендуется использовать:

- европаллеты EPAL (1200×800 мм);

- пластиковые контейнеры с крышками;

-

гофрокороба FEFCO;

- складные ящики.

Программное обеспечение и автоматизация

Современная WMS позволяет:

- отслеживать остатки в реальном времени;

- управлять маршрутами сборки;

- контролировать KPI персонала;

- проводить онлайн-инвентаризацию.

Системы безопасности и защиты

Для снижения потерь внедряются:

- антипарковочные отбойники;

- защитные барьеры;

- сетки против падения груза;

- датчики перегрузки.

Сервисное обслуживание стеллажей

Регламентный осмотр проводится не реже 1 раза в год.

Проверяются:

- анкеровка;

- геометрия рам;

- состояние балок;

- наличие повреждений.

Заключение: как выстроить складскую систему, которая работает на прибыль

Эффективная система хранения — это не просто набор стеллажей, а интегрированная логистическая инфраструктура.

Ключевые выводы:

- начинайте с анализа потоков и ассортимента;

- внедряйте адресное хранение и ABC-анализ;

- подбирайте оборудование под реальные нагрузки;

- автоматизируйте учет с первых этапов;

- регулярно проводите аудит склада.

Практический план действий

- Проанализируйте текущие процессы и загрузку склада.

- Составьте чек-лист требований к системе хранения.

- Рассчитайте перспективу роста на 2–3 года.

- Подберите оборудование с запасом прочности.

- Внедрите WMS и стандарты хранения.

- Обучите персонал и закрепите регламенты.

Если вы хотите создать склад, который не тормозит бизнес, а ускоряет его рост — начните с профессионального проектирования системы хранения уже сегодня. Это инвестиция, которая окупается снижением затрат, ростом производительности и стабильностью операционных процессов.